减速机厂家认准淄博汇益减速机械,型号全

山东减速机专业厂家,供货充足,品质放心

减速机如何实现匹配以实现有效动力传输

在工业自动化、新能源汽车、机器人等现代制造领域,动力传输的效率与稳定性直接决定了设备的性能与寿命。作为传动系统的核心部件,减速机通过降低转速、放大扭矩,将电机的高转速低扭矩转化为负载所需的低转速高扭矩。然而,若该设备与电机、负载的匹配不当,可能导致系统效率下降、能耗增加甚至设备故障。

一、动力参数匹配:

1.功率与扭矩的黄金平衡

减速机与电机的功率匹配需遵循“电机功率≥负载计算功率×安全系数”原则。例如,输送线负载功率为10kW,若电机效率为85%,则电机额定功率应≥10kW÷0.85≈11.8kW,实际选型中通常选择15kW电机以预留安全余量。扭矩匹配同样关键:电机额定扭矩需覆盖减速机输入扭矩需求,同时避免过载。以15kW、1450rpm电机为例,其额定扭矩为9550×15÷1450≈98.7N·m,若减速机输入扭矩要求为80N·m,则匹配成立;若负载存在冲击工况,需进一步校核电机堵转扭矩是否满足瞬时过载需求。

2.减速比的动态优化

1.接口尺寸匹配

电机与减速机的法兰安装尺寸、轴径、键槽需严格对应。例如,伺服电机多采用ISO法兰,而普通电机为IEC法兰,需通过适配器转换;步进电机轴径通常为Φ6-Φ12mm,工业电机轴径可达Φ24-Φ48mm,若减速机输入轴孔径公差为H7/g6,需确保电机轴与孔径的间隙控制在0.01-0.05mm范围内,避免振动与磨损。

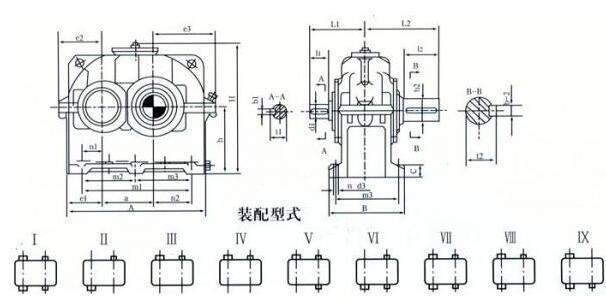

2.安装方向的重力平衡

垂直安装时,油池润滑的减速机需油位适配,立式减速机或加装油位平衡装置可解决漏油问题;大惯量电机(如伺服电机)与减速机组合时,需计算偏移量,因偏移导致振动加剧。

3.组合体的紧凑化设计

1.高温与粉尘的“防护升级”

在冶金、水泥等高温粉尘环境中,电机需选用IP55及以上防护等级,减速机采用迷宫式密封或全封闭设计,并加装散热筋(高度≥20mm)或强制风冷装置(风量≥1m?/min)。

2.冲击负载的“抗疲劳设计”

在起重机、冲压机等冲击负载场景中,减速机齿轮需淬火处理,并配备扭矩限制器防止过载损坏。

3.变频调速的“动态响应”

在风机、泵类变负载场景中,变频电机+减速机的组合需考虑变频器载波频率(通常≤4kHz以减少齿轮箱噪音)与减速机传动比的匹配。例如,某污水处理厂曝气风机通过采用变频电机+行星减速机,实现转速在500-1500rpm范围内动态调节,能耗较定速系统降低45%。

减速机的佳匹配是一场涉及力学、材料学、热力学等多学科的计算与工程实践。从功率扭矩的黄金平衡到结构尺寸的毫米级适配,从异常工况的防护设计到智能化的动态优化,每一个环节的精益求精,共同构成了动力传输的基石。

一、动力参数匹配:

1.功率与扭矩的黄金平衡

减速机与电机的功率匹配需遵循“电机功率≥负载计算功率×安全系数”原则。例如,输送线负载功率为10kW,若电机效率为85%,则电机额定功率应≥10kW÷0.85≈11.8kW,实际选型中通常选择15kW电机以预留安全余量。扭矩匹配同样关键:电机额定扭矩需覆盖减速机输入扭矩需求,同时避免过载。以15kW、1450rpm电机为例,其额定扭矩为9550×15÷1450≈98.7N·m,若减速机输入扭矩要求为80N·m,则匹配成立;若负载存在冲击工况,需进一步校核电机堵转扭矩是否满足瞬时过载需求。

2.减速比的动态优化

减速比的设定需兼顾扭矩放大与效率平衡。

1.接口尺寸匹配

电机与减速机的法兰安装尺寸、轴径、键槽需严格对应。例如,伺服电机多采用ISO法兰,而普通电机为IEC法兰,需通过适配器转换;步进电机轴径通常为Φ6-Φ12mm,工业电机轴径可达Φ24-Φ48mm,若减速机输入轴孔径公差为H7/g6,需确保电机轴与孔径的间隙控制在0.01-0.05mm范围内,避免振动与磨损。

2.安装方向的重力平衡

垂直安装时,油池润滑的减速机需油位适配,立式减速机或加装油位平衡装置可解决漏油问题;大惯量电机(如伺服电机)与减速机组合时,需计算偏移量,因偏移导致振动加剧。

3.组合体的紧凑化设计

在机器人关节、AGV小车等空间受限场景中,需优先选择空心轴减速机、谐波减速机等紧凑型产品。

1.高温与粉尘的“防护升级”

在冶金、水泥等高温粉尘环境中,电机需选用IP55及以上防护等级,减速机采用迷宫式密封或全封闭设计,并加装散热筋(高度≥20mm)或强制风冷装置(风量≥1m?/min)。

2.冲击负载的“抗疲劳设计”

在起重机、冲压机等冲击负载场景中,减速机齿轮需淬火处理,并配备扭矩限制器防止过载损坏。

3.变频调速的“动态响应”

在风机、泵类变负载场景中,变频电机+减速机的组合需考虑变频器载波频率(通常≤4kHz以减少齿轮箱噪音)与减速机传动比的匹配。例如,某污水处理厂曝气风机通过采用变频电机+行星减速机,实现转速在500-1500rpm范围内动态调节,能耗较定速系统降低45%。

减速机的佳匹配是一场涉及力学、材料学、热力学等多学科的计算与工程实践。从功率扭矩的黄金平衡到结构尺寸的毫米级适配,从异常工况的防护设计到智能化的动态优化,每一个环节的精益求精,共同构成了动力传输的基石。

备案号:

备案号: